埋弧自动焊接规范

埋弧自动焊接规范

埋弧自动焊接规范

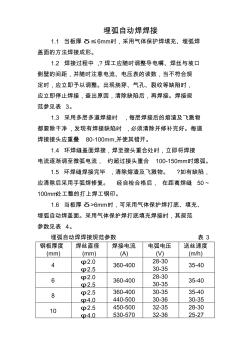

埋弧自动焊焊接 1.1 当板厚 δ≤6mm时,采用气体保护焊填充、埋弧焊 盖面的方法焊接成形。 1.2 焊接过程中 ,?焊工应随时调整导电嘴、焊丝与坡口 侧壁的间距,并随时注意电流、电压表的读数,当不符合规 定时,应立即予以调整。出现烧穿、气孔、裂纹等缺陷时, 应立即停止焊接,查出原因,清除缺陷后,再焊接。焊接规 范参见表 3。 1.3 采用多层多道焊接时 ,每层焊接后的熔渣及飞溅物 都要除干净 , 发现有焊接缺陷时 ,必须清除并修补完好。每道 焊接接头应重叠 80-100mm,并使其错开。 1.4 环焊缝盖面焊接,焊至接头重合处时,立即将焊接 电流逐渐调至微弧电流, 约超过接头重合 100-150mm时熄弧。 1.5 环焊缝焊接完毕 ,清除熔渣及飞溅物。 ?如有缺陷, 应清除后采用手弧焊修复。 经自检合格后, 在距离焊缝 50~ 100mm处工整的打上焊工钢印。 1.6 当板厚 δ>6m

点焊接头的设计

点焊接头的设计

点焊接头的设计

点焊接头的设计 点焊通常采用搭接接头和折边接头接头可以由两个或两个以上等厚度或不等厚 度的工件组成。 在设计点焊结构时, 必须考虑电极的可达性, 即电极必须能方便 地抵达工件的焊接部位。同时还应考虑诸如边距、搭接量、点距、装配间隙和焊 点强度诸因素。 边距的最小值取决于被焊金属的种类, 厚度和焊接条件。 对于屈服强度高的 金属、薄件或采用强条件时可取较小值。 搭接量是边距的两倍,推荐的最小搭接量见表 1。 表 1 接头的最小搭接量( mm)3 最薄板件 厚度 单排焊点 双排焊点 结构钢 不锈钢及 高温合金 轻合金 结构钢 不锈钢及 高温合金 轻合金 0.5 0.8 1.0 1.2 1.5 2.0 2.5 3.0 3.5 4.0 8 9 10 11 12 14 16 18 20 22 6 7 8 9 10 12 14 16 18