窄间隙焊缝偏差的红外视觉传感检测方法及装置专利目的

针对2014年12月以前技术存在的焊缝偏差传感检测精度低、适用范围窄、工程实用性不强等缺点,《窄间隙焊缝偏差的红外视觉传感检测方法及装置》提出一种检测精度高、环境适应能力强、实用性好的适用于摇动(摆动)、旋转电弧的窄间隙焊缝偏差的红外视觉传感检测方法及装置,通过检测电弧运动至坡口两侧壁处时焊丝相对于坡口左右侧壁的位置变化来获取焊缝偏差信息。

窄间隙焊缝偏差的红外视觉传感检测方法及装置技术方案

《窄间隙焊缝偏差的红外视觉传感检测方法及装置》提出的窄间隙焊缝偏差的红外视觉传感检测方法的技术方案是包括如下步骤:

1)窄间隙焊炬整体与红外摄像系统一起以焊接速度向坡口前方移动,根据电弧位置信号PL或PR触发红外摄像机采集此刻焊接区域图像,并经图像采集卡送入计算机图像处理系统;

2)当电弧运动至离坡口左、右侧壁最近处时,焊丝位置信息提取模块接收到来自图像采集卡的焊接图像信息,并对该图像进行处理,提取焊丝右位置检测点至坡口左边缘当前距离X1i以及焊丝左位置检测点至坡口右边缘当前距离X2i,并将该当前距离送至焊缝偏差值求取模块中;

3)焊缝偏差值求取模块按式ΔXi=(X1i-X2i)/2计算焊缝偏差的当前检测值ΔXi,然后以最近n次焊缝偏差检测值的中值或平均值作为焊缝偏差的当前采样值ΔXsi,n≥1;若ΔXsi=0则焊缝无偏差,若ΔXsi>0则焊丝偏向坡口右侧,若ΔXsi<0则焊丝偏向坡口左侧。

在所述步骤2)中,当电弧运动至离坡口右侧壁最近处(PR信号有效)时,焊丝位置信息提取模块根据坡口左边缘线的横向位置变化调整坡口左侧图像截取窗口定位点B1i的横坐标值,截取不受电弧干扰的坡口左侧图像,提取坡口左边缘后,求取坡口左边缘至全局图像左边界的当前距离L2i,并通过焊丝右侧图像截取窗口截取焊丝右位置图像后再提取焊丝中心至全局图像左边界的当前距离L1i,计算焊丝右位置检测点至坡口左边缘当前距离X1i=(L1i-L2i);当电弧运动至离坡口左侧壁最近处(PL信号有效)时,焊丝位置信息提取模块根据坡口右边缘线的横向位置变化调整坡口右侧图像截取窗口定位点B2i的横坐标值,截取不受电弧干扰的坡口右侧图像,提取坡口右边缘后,求取坡口右边缘至全局图像左边界的当前距离L3i,并通过焊丝左侧图像截取窗口截取焊丝左位置图像后再提取焊丝中心至全局图像左边界的当前距离L4i,计算焊丝左位置检测点至坡口右边缘当前距离X2i=(L3i-L4i)。

当电弧再次运动至离坡口右侧壁最近处时,先提取坡口左边缘至全局图像左边界的下次距离L2(i 1)及焊丝右位置检测点至全局图像左边界的下次距离L1(i 1),再计算焊丝右位置检测点至坡口左边缘的下次距离X1(i 1)=(L1(i 1)-L2(i 1)),计算出焊缝偏差的下次检测值ΔX(i 1)=(X1(i 1)-X2i)/2,依此类推,实现在一个电弧运动周期内对焊缝偏差的两次检测。

在坡口左边缘线上的L2i和L2(i 1)检测点纵坐标值与在坡口右边缘线上的L3i检测点纵坐标值相同;在右位置焊丝轴心线上的L1i和L1(i 1)检测点纵坐标值与在左位置焊丝轴心线上的L4i检测点纵坐标值相同;焊丝位置检测点至全局图像左边界距离L1i、L4i或L1(i 1)的最终检测值为焊丝图像左、右截取窗口内、焊丝轴心线上m(m≥1)个不同位置检测值的中值或平均值;坡口左、右边缘至全局图像左边界距离L2i、L3i或L2(i 1)的最终检测值,为坡口左、右侧图像截取窗口内、坡口左、右边缘线上k(k≥1)个不同位置检测值的中值或平均值。

在对所述图像进行处理时,先通过全局焊接图像处理提取电弧区域最高点坐标值,并根据电弧区域最高点坐标位置的变化调整焊丝左、右侧图像截取窗口定位点的坐标值;再分别对用坡口左、右侧图像截取窗口截取的小窗口坡口图像及用焊丝左、右侧图像截取窗口截取的小窗口焊丝图像进行处理;在对焊丝左、右侧图像截取窗口截取的小窗口图像进行处理时,先进行局部自适应阈值分割处理,然后通过全窗口图像的形态学腐蚀提取焊丝轮廓后,再利用Canny边缘检测算法提取焊丝骨架,最后计算出焊丝轴心线位置。

对于摇动或旋转电弧脉冲焊接场合,当电弧运动至坡口左侧壁或右侧壁最近处(电弧位置信号PL或PR信号有效)时,一旦电流传感器检测到脉冲电弧第一个脉冲焊接电弧基值电流信号ib来临,即刻触发红外摄像机,采集此刻受电弧弧光干扰最小的焊接区域图像,实现与脉冲电弧基值电流期同步的焊接图像采集。

窄间隙焊缝偏差的红外视觉传感检测方法及装置有益效果

《窄间隙焊缝偏差的红外视觉传感检测方法及装置》与2014年12月以前技术相比,其有益效果是:

与2014年12月以前的电弧中心检测法相比,该发明根据焊丝相对于坡口左右侧壁位置信息来提取焊缝偏差量,可有效地避免电弧形态不对称对检测精度的影响;

与2014年12月以前的坡口单侧边缘位置检测法相比,该发明反映的焊丝和坡口边缘位置信息都是动态的,无需事先建立基准模板,适用于坡口间隙动态变化场合;

对采集的焊接图像进行处理时,该发明根据电弧和坡口边缘位置的变化,实时调整焊丝图像和坡口边缘图像截取窗口的位置,提高了其环境适应性;

根据相邻两幅焊接图像检测焊丝在焊接坡口内的相对位置,可实现在一个电弧运动周期内对焊缝偏差的两次检测,提高了焊缝偏差检测的实时性;

对于摇动(或摆动、旋转)电弧脉冲焊接场合,该发明采用的脉冲电弧基值电流同步检测法,可采集到电弧弧光干扰最小的焊接图像,进一步提高了焊缝偏差检测精度;

《窄间隙焊缝偏差的红外视觉传感检测方法及装置》既适用于电弧运动频率较低的摇动(或摆动)电弧窄间隙焊接场合,又可应用于电弧运动频率较高的旋转电弧窄间隙焊接,适用范围宽。

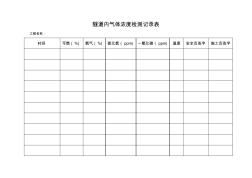

隧道内气体浓度检测记录表

隧道内气体浓度检测记录表

可燃气体探测器及检测方法研究

可燃气体探测器及检测方法研究