不锈钢喷砂工艺

不锈钢喷砂工艺

不锈钢喷砂工艺

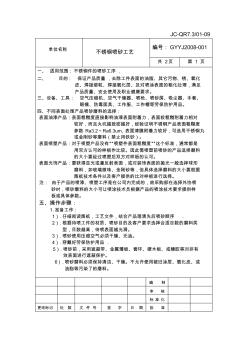

JC-QR7.3/01-09 单位名称 不锈钢喷砂工艺 编号: GYYJ2008-001 共 2页 第 1 页 一、 适用范围 : 不锈钢件的喷砂工序 . 二、 目的 : 保证产品质量 , 去除工件表面的油脂、其它污物、锈、氧化 皮、焊接熔粒、焊接氧化层、及对喷涂表面的粗化处理,满足 产品质量、安全使用及职业健康要求。 三、设备、工具 : 空气压缩机、空气干燥器、喷枪、喷砂房、吸尘器、手套、 眼镜、防毒面具、工作服、工作帽等劳保防护用品。 四、不同表面处理产品喷砂磨料的选择: 表面油漆产品:表面粗糙度直接影响油漆表面附着力,表面较粗糙附着力相对 较好,而且丸坑越致密越好,经验证明不锈钢产品表面粗糙度 参数 Ra3.2~Ra6.3um,表面漆膜附着力较好,可选用不锈钢丸 或金刚砂等磨料(禁止用铁砂)。

不锈钢喷砂工艺规范 (3)

不锈钢喷砂工艺规范 (3)

不锈钢喷砂工艺规范 (3)

工艺文件 不锈钢喷砂工艺规范 目 录 1 目的及范围 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ...1 1.1 目的 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 1.2 范围 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 2 规范性引用文件 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ...1 3 设备、工具工装和辅材 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 4 工艺流程 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 5 工艺要求 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 2 5.1 准备⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 2 5.1.1 工具工装 ⋯⋯⋯⋯⋯⋯⋯