热工竞赛-气动阀门定位调试(机械定位器)

热工竞赛-气动阀门定位调试(机械定位器)

热工竞赛-气动阀门定位调试(机械定位器)

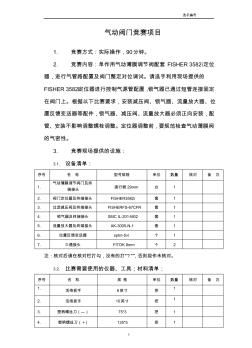

选手编号: 1 气动阀门竞赛项目 1. 竞赛方式:实际操作,90分钟。 2. 竞赛内容:单作用气动薄膜调节阀配套 FISHER 3582i定位 器,进行气管路配置及阀门整定对位调试。请选手利用现场提供的 FISHER 3582i定位器进行控制气源管配置,锁气器已通过短管连接固定 在阀门上。根据以下比赛要求,安装减压阀、锁气器、流量放大器、位 置反馈变送器等配件,锁气器、减压阀、流量放大器必须正向安装,配 管、安装不影响调整螺栓调整。定位器调整前,要规范检查气动薄膜阀 的气密性。 3. 竞赛现场提供的设施: 3.1. 设备清单: 序号 名 称 型号规格 单位 数量 核对 备 注 1. 气动薄膜调节阀门及终 端接头 直行程 29mm 台 1 2. 阀门定位器及终端接头 FISHER3582i 套 1 3. 过滤减压阀及终端接头 FISHERFS-67CFR 套 1 4. 锁气器及终端接

国产气动调门定位器改造论文

国产气动调门定位器改造论文

国产气动调门定位器改造论文

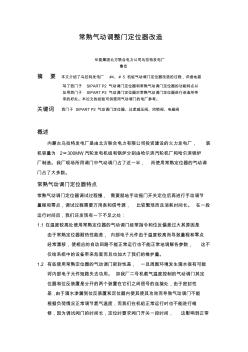

常熟气动调整门定位器改造 华能集团北方联合电力公司乌拉特发电厂 鲁宏 摘 要 本文介绍了乌拉特发电厂 #4、# 5 机组气动调门定位器改造的过程,详细地描 写了西门子 SIPART P2 气动调门定位器和常熟气动调门定位器的功能特点以 及用西门子 SIPART P2 气动调门定位器对常熟气动调门定位器进行改造所带 来的好处。本论文的经验可供使用气动调门的电厂参考。 关键词 西门子 SIPART P2 气动调门定位器、过虑减压阀、闭锁阀、电磁阀 概述 内蒙古乌拉特发电厂是由北方联合电力有限公司投资建设的火力发电厂, 装 机容量为 2×300MW,汽轮发电机组和锅炉分别由哈尔滨汽轮机厂和哈尔滨锅炉 厂制造。我厂现场所用调门中气动调门占了近一半, 而使用常熟定位器的气动调 门占了大多数。 常熟气动调门定位器特点 常熟气动调门定位器调试过程慢, 需要就地手动摇门开关定位后再进行手动调节 量程和零点