常用热处理的特性

常用热处理的特性

常用热处理的特性

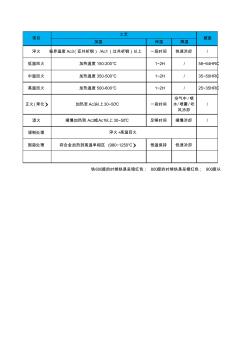

加温 保温 降温 淬火 临界温度 Ac3(亚共析钢) /Ac1(过共析钢)以上 一段时间 快速冷却 / 低温回火 加热温度 150-200℃ 1~2H / 58~64HRC 中温回火 加热温度 350-500℃ 1~2H / 35~50HRC 高温回火 加热温度 500-600℃ 1~2H / 25~35HRC 正火 (常化) 加热至Ac3以上30~50℃ 一段时间 空气中 /喷 水/喷雾 /吹 风冷却 / 退火 缓慢加热到 Ac3或Ac1以上30~50℃ 足够时间 缓慢冷却 / 调制处理 固溶处理 将合金加热到高温单相区 (980~1250℃) 恒温保持 快速冷却 工艺 淬火+高温回火 铁600度的时候铁是呈暗红色; 800度的时候铁是呈橙红色; 900度以 项目 硬度 1.提高硬度 2.增加耐磨 1.产生残余应力 ,零件变形开裂 1.降低残余应力和脆性 2.硬度高 / 1.较高的弹性极

预先热处理对工程机械齿轮材料性能的影响研究

预先热处理对工程机械齿轮材料性能的影响研究

预先热处理对工程机械齿轮材料性能的影响研究

预先热处理对金属材料性能有明显影响。采用不同的预先热处理工艺对20MnCr5钢工程机械齿轮材料试样进行了处理,并进行了显微组织、表面硬度和耐磨损性能的测试与分析。结果表明,与常规正火处理相比,等温正火处理、均匀化处理后等温正火处理均能有效提高材料的的表面硬度和耐磨损性能,尤其是均匀化处理后等温正火处理的效果更为显著。与常规正火处理相比,等温正火处理25℃试样的磨损体积减小22%、300℃磨损体积减小37%;均匀化处理后等温正火处理试样25℃磨损体积减小58%、300℃磨损体积减小70%。20MnCr5钢工程机械齿轮材料的预先热处理工艺优选为900℃×2h均匀化退火后950℃×2h+600℃×1h等温正火的预先热处理。