第一步:将带有正向成螺装置的螺杆桩钻杆对准桩位;第二步:正向旋转钻进至设计桩底标高;第三步:反向旋转提钻同时泵送混凝土形成下部螺纹段;第四部:正向旋转提钻泵送混凝土,此时钻具将咬合在螺片间的土体剪切破坏,形成圆柱形桩孔,同时泵送的混凝土迅速填充桩孔和钻具最下部凸起的扫土螺牙在圆柱形桩孔内旋转剪切土体形成的空间,形成带有反向螺纹的变径全螺纹桩上部螺纹桩体

变径全螺纹桩是在螺杆桩(一种上部为圆柱型,下部为螺丝型的组合式桩)基础上发展创新而成,采用常规成螺工艺以及独特的正向成螺技术组合施工形成的一种全新桩型。在保持了螺杆桩上大下小,符合桩身应力分布规律,下部螺丝型桩增大桩周土侧阻力的同时,通过扩径,增加上部桩体螺纹等有效途径,进一步增大了桩承载力,并克服了螺杆桩因上部圆柱形桩提供侧阻力低,为了满足桩变截面处桩身抗压强度而造成的对混凝土强度要求高,材料浪费,施工难度大及螺丝段桩芯直径大导致螺牙高度小对桩周土侧阻力增加效应小等不利因素,具有桩型更为合理,桩身螺纹形成更有保障,上下部分比例更易调整,桩身承载力更高,综合造价更低,适用范围更广等优势。

正向成螺技术及带有二次成螺构造的螺旋钻具在形成上部反向螺纹桩体时,桩体螺纹的形状不受钻具螺片形态控制(上部反向螺纹桩螺纹高度基本等同于钻具扫土螺牙高度,厚度基本等同于扫土螺牙厚度),上部反向螺纹段螺纹螺距不受钻具螺片间距的控制(钻具旋转一周提升距离等于上部桩身螺纹螺距),突破了传统螺纹桩成桩方法形成的螺纹桩桩芯等同于钻具芯杆直径,螺片形状等同于钻具螺片形状,螺纹间距等同于钻具螺片间距的制约,可以根据设计要求,灵活调整桩身螺纹高度,厚度,螺距,更大的发挥螺纹桩对桩周土侧阻力的增大效应。

变径全螺纹桩为上下变截面的全螺纹构造,成桩后桩身全部带有螺纹,而桩侧土体形成土螺母。当桩受荷时,桩侧土螺母受到压缩,剪切,桩的承载力由桩端载力与桩的抗剪强度组成,因桩的抗剪强度远大于同条件下桩侧阻力,所以桩身全部带有螺纹的变径全螺纹桩承载力远大于桩身部分带有螺纹的螺杆桩以及其它传统等截面桩。

变径全螺纹桩与螺杆桩均为变截面的组合式桩,形态相似,在桩承载力计算时,可借鉴螺杆桩单桩竖向极限承载力应用计算公式,因其上部为带有反向螺纹段的扩大桩体,变径全螺纹桩上部极限承载力计算时应采用螺纹桩侧阻力增大系数。变径全螺纹桩极限承载力计算公式为:

Quk= Qsk1 Qsk2 Qpk

Qsk1=U1∑βsiqsikLi

Qsk2=U2∑βsiqsikLi

Qpk = qpk·AP

式中:Quk----变径全螺纹桩单桩竖向极限承载力标准值;

Qsk1----单桩上部螺纹段极限侧阻力标准值;

Qsk2----单桩下部螺纹段极限侧阻力标准值;

Qpk ----单桩总极限端阻力标准值;

qsik ----单桩第i层土时直杆桩的极限侧阻力标准值;

qpk----单桩极限端阻力标准值;

U1 ----上部螺纹桩桩身周长

U2 ----下部螺纹桩桩身周长

AP ----桩端面积

Li ----桩周第i层土的厚度;

βsi ----单桩螺纹段第i层土的桩侧极限侧阻力标准值的修正系数;

变径螺纹桩桩身抗压承载力计算时,应对桩顶和桩身变截面处分别进行桩身抗压承载力计算,上、下部桩身截面面积均应取螺纹桩桩芯部分面积。变径全螺纹桩桩身抗压承载力验算应满足下式规定:

N≤ψcƒcAp1

式中:

N——相应于荷载效应基本组合时,作用于桩验算断面的竖向压力设计值

ƒc——砼轴心抗压强度设计值;

ψc——桩施工工艺系数,ψc=0.7~0.8 ,无地下水时取ψc=0.8,有地下水时取ψc=0.7~0.8;

Ap1——验算桩身部位断面积 ;

螺纹桩树脂桩核修复下颌磨牙残根

螺纹桩树脂桩核修复下颌磨牙残根

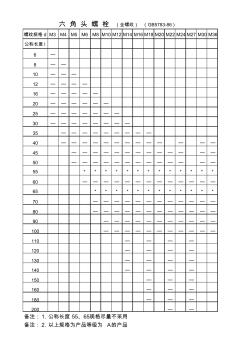

螺栓国家标准(全螺纹)

螺栓国家标准(全螺纹)