HC42X静音式止回阀

HC42X静音式止回阀

HC42X静音式止回阀

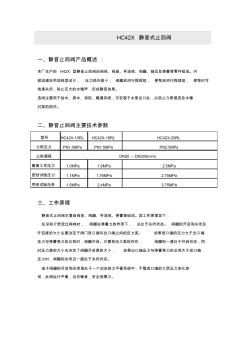

HC42X 静音式止回阀 一、静音止回阀产品概述 : 本厂生产的 H42X 型静音止回阀由阀体、阀座、导流体、阀瓣、轴瓦及弹簧等零件组成。内 部流道采用流线型设计, 压力损失极小, 阀瓣启闭行程很短, 停泵启闭行程很短, 停泵时可 快速关闭,防止巨大的水锤声,形成静音效果。 该阀主要用于给水、排水、消防、暖通系统,可安装于水泵出口处,以防止介质倒流及水锤 对泵的损坏。 二、静音止回阀主要技术参数 型号 HC42X-10RL HC42X-16RL HC42X-25RL 公称压力 PN1.0MPa PN1.5MPa PN2.5MPa 公称通径 DN50 ~DN300(mm) 最高工作压力 1.0MPa 1.6MPa 2.5MPa 密封试验压力 1.1MPa 1.76MPa 2.75MPa 壳体试验压务 1.5MPa 2.4MPa 3.75MPa 三、工作原理 静音式止回阀主要由阀

缓闭式止回阀,止回阀

缓闭式止回阀,止回阀

缓闭式止回阀,止回阀

缓闭式止回阀 , 止回阀 300x 缓闭式止回阀是安装在高层建筑给水系统以及其他给水系统的水泵出口处、 防止介质倒流、 水锤 及水击现象的智能型阀门。该阀兼具电动阀、逆止阀和水锤消除器三种功能,可有效地提高供水系统 的安全可靠’眭。并将缓开、速闭、缓闭消除水锤的技术原理一体化,防止开泵水锤和停泵水锤的产 生.只需操作水泵电机启闭按扭,阀门即可按照水泵操作规程自动实现启闭,流量大、压力损失小, 适用于 600口径以下的阀门 二、主要外形连接尺寸 DN 20 25 32 40 50 65 80 100 125 150 200 250 300 350 400 450 L 150 160 180 200 203 216 241 292 330 356 495 622 698 787 914 978 H1 106 106 106 137 137 145 178 232 286 318 413 5