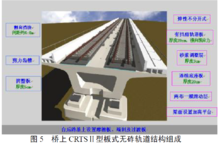

结构组成

桥梁地段 CRTSⅡ型板式无砟轨道系统由钢轨、扣件、轨道板、砂浆调整层、底座板、滑动层、高强度挤塑板、侧向挡块等部分组成,台后设置摩擦板、端刺及过渡板。

结构特点

1. 预制轨道板和混凝土底座板在长桥上是跨过梁缝的连续结构,轨道板结构及外形尺寸不受桥跨的限制,可采用与路基、隧道内一致的轨道板,轨道板本身的制造和安装铺设简便;

2. 连续底座板端部设置摩擦板和端刺,以平衡底座板温度力和冗余制动力,并使桥梁纵向力不影响路基段轨道结构;

3. 桥梁范围内底座板与桥梁设置滑动层,以减弱桥梁伸缩引起的钢轨和板内纵向附加力;

4. 在固定支座附近底座板和桥梁间设置剪力齿槽、锚固螺栓固结机构,将纵向力及时向墩台上传递;

5. 通过梁缝处前后3.0m 范围的梁面上铺设5cm 厚高强度挤塑板,以减小梁端转角对无砟轨道结构受力的影响;

6. 通过在底座板两侧设计侧向挡块进行横向、竖向限位。

主要技术要求

1. 混凝土

混凝土强度等级为C30,弹性模量不宜超过31500MPa。本线轨道系统所处环境类别为碳化环境,作用等级为T2,对材料的选定、施工工艺及耐久性措施按照《铁路混凝土结构耐久性设计暂行规定》

(铁建设[2005]157 号)及"关于发布《铁路混凝土结构耐久性设计暂行规定》等两项铁路工程建设标准局部修订条文的通知"等规范执行。

2.钢筋

底座板内采用HRB500 级钢筋,一般地段的直线区域设置58 根直径16mm 钢筋,曲线地段及特殊工点配筋量根据计算确定,最大钢筋直径为20mm,加强区段钢筋直径最大为25mm。

3.钢板连接器

钢板及锚固螺母材质为Q345,与钢板焊接的直径25mm钢筋采用HRB500 级钢(需验证钢筋的可焊性);与钢板用螺母锚固、直径25mm的钢筋采用精轧螺纹钢钢筋(材质HRB500)。简支梁地段暂按每100m左右在梁跨跨中设置一处。连接器制做前,应对采用的焊接工艺、焊条、焊接参数等进行适用性验证,同时制做焊接试件送检。

另外,还应注意锚固螺母与精轧螺纹钢钢筋的匹配性。

4.齿槽后浇带

剪力钉采用HRB335 级钢筋,锚固板采用Q235。

剪力钉螺纹及连接接头拧紧力矩应符合《滚轧直螺纹钢筋连接接头》(JG163-2004)的相关规定;

剪力钉与螺纹套筒连接的抗疲劳性能等指标应符合《钢筋机械连接通用技术规程》(JG107-2003)的相关规定;

锚固板焊缝应符合《钢筋焊接及验收规程》(JGJ18-2003)等相关规范的规定。

5.滑动层和高强度挤塑板

按《客运专线铁路CRTSⅡ型板式无砟轨道滑动层暂行技术条件》(科技基[2009]88 号)和《客运专线铁路CRTSⅡ型板式无砟轨道高强度挤塑板暂行技术条件》(科技基[2009]88 号)执行。

6.底座施工允许偏差及对梁面的技术要求

施工完成的底座板允许偏差:中线位置允许偏差为10mm;顶面高程允许偏差为±5mm;宽度允许偏差为+15,0;平整度允许偏差为7mm/4m。

梁面加高平台表面平整度为3mm/4m。

跨中及支座处桥面板高程±7mm;两孔梁之间桥面板高程差±3mm。对于长大桥梁上的底座板,可根据施工情况,设置临时端刺进行施工,其中临时端刺长度约800m 长,常规混凝土浇注段可按150m左右利用钢板连接器进行分段施工。

-